Các công nghệ hiện đại trong quy trình sản xuất hạt nhựa hiện nay

Tổng quan về quy trình sản xuất hạt nhựa hiện đại

Từ nguyên liệu đến hạt nhựa thành phẩm

Quy trình sản xuất hạt nhựa hiện đại bắt đầu từ việc lựa chọn nguyên liệu đầu vào như nhựa nguyên sinh, nhựa tái chế hoặc các hợp chất hóa dầu. Những nguyên liệu này cần được làm sạch, sấy khô và kiểm định kỹ lưỡng để đảm bảo không có tạp chất ảnh hưởng đến chất lượng đầu ra.

Sau đó, nguyên liệu được đưa vào hệ thống nung chảy, phối trộn và định hình thành hạt nhựa có kích thước và tính chất đồng đều. Mỗi công đoạn đều được kiểm soát bằng cảm biến và phần mềm tự động nhằm đảm bảo độ chính xác và ổn định cao trong suốt quá trình sản xuất.

Vai trò của công nghệ trong sản xuất hiện đại

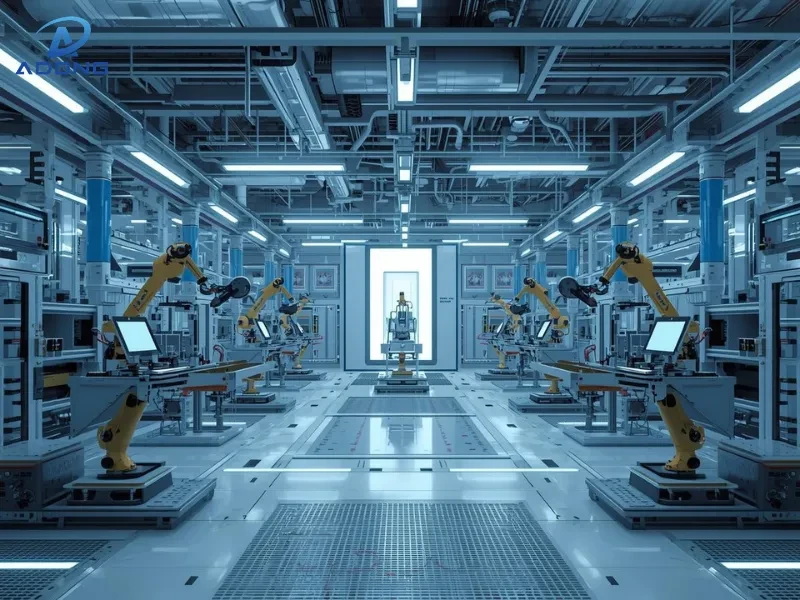

Công nghệ hiện đại đóng vai trò trung tâm trong việc nâng cao chất lượng hạt nhựa và hiệu quả vận hành. Các hệ thống điều khiển nhiệt độ, áp suất và tốc độ trục vít đều được tự động hóa, giúp duy trì thông số sản xuất ở mức tối ưu. Điều này giúp giảm lỗi, tiết kiệm nguyên liệu và năng lượng, đồng thời tăng sản lượng đáng kể.

Ngoài ra, công nghệ còn hỗ trợ kiểm tra chất lượng theo thời gian thực như đo chỉ số chảy (MFI), độ ẩm và tạp chất, từ đó tạo ra sản phẩm có độ đồng nhất cao, phù hợp cho các ứng dụng kỹ thuật yêu cầu nghiêm ngặt.

Công nghệ ép đùn trong quy trình sản xuất hạt nhựa

Nguyên lý hoạt động của máy ép đùn

Máy ép đùn là thiết bị chính trong nhiều dây chuyền sản xuất hạt nhựa. Nguyên liệu sau khi được làm nóng chảy sẽ được đưa vào một buồng chứa có trục vít xoắn. Trục vít này quay với tốc độ cao để đẩy nhựa chảy theo một hướng cố định qua khuôn định hình.

Dòng nhựa sau khi đi qua khuôn sẽ được làm nguội bằng nước hoặc không khí, sau đó cắt thành hạt có kích thước tiêu chuẩn. Quá trình này cần sự kiểm soát chính xác về nhiệt độ, áp suất và tốc độ dòng chảy để đảm bảo hạt nhựa đồng đều, không có bọt khí hoặc biến dạng.

Ưu điểm trong sản xuất hạt nhựa

Công nghệ ép đùn mang lại nhiều lợi thế cho nhà sản xuất. Thứ nhất là khả năng kiểm soát chất lượng cao, đặc biệt về độ đồng đều và tính chất cơ học của hạt nhựa. Thứ hai là hiệu suất vận hành cao, có thể đáp ứng các đơn hàng lớn trong thời gian ngắn.

Ngoài ra, máy ép đùn hiện đại còn được thiết kế để tiết kiệm điện năng và giảm tiêu hao nguyên liệu. Công nghệ này phù hợp với nhiều loại nhựa khác nhau như PP, PE, ABS, giúp các doanh nghiệp linh hoạt hơn trong sản phẩm đầu ra và thị trường mục tiêu.

Công nghệ compound nhựa và phối trộn phụ gia

Định nghĩa compound trong sản xuất hạt nhựa

Compound là một bước quan trọng trong quy trình sản xuất hạt nhựa có tính năng kỹ thuật đặc biệt. Quá trình này bao gồm việc trộn nhựa nền (như PP, PE, PVC) với các phụ gia như chất chống tia UV, chất tạo màu, chất chống cháy hoặc chất tăng độ dẻo.

Phụ gia được thêm vào với liều lượng và quy trình chính xác để đảm bảo hiệu quả tối ưu. Máy phối trộn compound thường có thiết kế hai trục vít song song, đảm bảo việc hòa trộn hoàn toàn và phân bố đồng đều các thành phần trong từng hạt nhựa thành phẩm.

Ứng dụng trong tùy biến sản phẩm

Công nghệ compound cho phép doanh nghiệp tạo ra hạt nhựa có tính năng đúng theo yêu cầu kỹ thuật của từng ngành công nghiệp. Trong ngành điện tử, hạt nhựa cần chống tĩnh điện và chịu nhiệt tốt. Trong y tế, sản phẩm đòi hỏi độ tinh khiết cao và không chứa chất độc hại. Ngành ô tô thì yêu cầu nhựa có độ bền va đập và khả năng chịu thời tiết.

Nhờ vào tính linh hoạt trong phối trộn, doanh nghiệp có thể cung cấp các dòng sản phẩm cao cấp, gia tăng giá trị và đáp ứng tiêu chuẩn xuất khẩu khắt khe.

Công nghệ tạo hạt nóng và tạo hạt lạnh

Máy tạo hạt nóng (Hot-cut pelletizing)

Máy tạo hạt nóng hoạt động bằng cách cắt trực tiếp dòng nhựa ngay tại đầu khuôn sau khi nhựa được ép đùn. Quá trình này diễn ra khi nhựa còn nóng chảy, dao quay gắn liền với mặt khuôn sẽ cắt nhựa thành từng hạt nhỏ. Hạt tạo ra có bề mặt tròn đều, ít bavia và tính thẩm mỹ cao.

Công nghệ này đặc biệt phù hợp với các loại nhựa nhiệt dẻo như PP, PE, PS hoặc TPE, nơi mà sự đồng đều về hình dạng và tốc độ sản xuất là yếu tố quan trọng. Ưu điểm nổi bật của máy tạo hạt nóng là khả năng sản xuất liên tục, tiết kiệm không gian làm nguội và giúp giảm thao tác thủ công trong dây chuyền sản xuất.

Máy tạo hạt lạnh (Strand pelletizing)

Trong công nghệ tạo hạt lạnh, dòng nhựa sau khi ép đùn sẽ được dẫn qua một bể nước làm mát để tạo thành sợi dài. Các sợi nhựa nguội này sau đó được sấy khô và cắt thành hạt có kích thước tiêu chuẩn.

Máy tạo hạt lạnh phù hợp hơn với các loại nhựa kỹ thuật hoặc nhựa tái sinh, nơi mà yêu cầu về độ bền cơ học và khả năng kiểm tra trước khi cắt là quan trọng. Nhược điểm của công nghệ này là quy trình làm nguội tốn thêm thời gian và không gian, nhưng bù lại nó cho phép kiểm tra sợi nhựa trước khi chuyển sang giai đoạn cắt hạt, giúp giảm tỷ lệ lỗi sản phẩm.

Xu hướng áp dụng quy trình sản xuất kín

Tự động hóa và khép kín trong sản xuất

Xu hướng sản xuất hiện nay đang chuyển mạnh sang mô hình khép kín và tự động hóa toàn bộ quy trình. Từ khâu tiếp nhận nguyên liệu, phối trộn, ép đùn cho đến cắt hạt và đóng gói đều được kiểm soát bằng hệ thống tự động.

Mô hình này giúp giảm thiểu tiếp xúc với môi trường bên ngoài, ngăn ngừa nhiễm tạp chất, đảm bảo an toàn lao động và nâng cao chất lượng sản phẩm đầu ra. Đồng thời, hệ thống tự động còn giúp tiết kiệm năng lượng, giảm nhân công và tăng hiệu suất dây chuyền.

Tăng khả năng truy xuất nguồn gốc

Một ưu điểm nổi bật khác của quy trình khép kín là khả năng truy xuất nguồn gốc từng lô sản phẩm. Nhờ việc đồng bộ hóa dữ liệu từ nguyên liệu đầu vào đến sản phẩm cuối cùng, doanh nghiệp có thể xác định nhanh chóng lô sản xuất, thông số kỹ thuật, thậm chí là nhà cung cấp nguyên liệu ban đầu nếu xảy ra sự cố.

Khả năng truy xuất rõ ràng không chỉ giúp nâng cao độ tin cậy với khách hàng mà còn phù hợp với yêu cầu kiểm định chất lượng và tiêu chuẩn xuất khẩu của các thị trường khó tính như EU hoặc Mỹ. Đây là một phần quan trọng trong chiến lược sản xuất bền vững và minh bạch.

Các công nghệ như ép đùn, compound, tạo hạt nóng/lạnh và quy trình kín đang làm thay đổi ngành sản xuất hạt nhựa.

Doanh nghiệp đầu tư công nghệ hiện đại sẽ nâng cao chất lượng hạt, giảm lỗi và tăng khả năng cạnh tranh trên thị trường quốc tế.